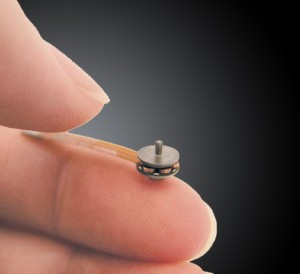

Micromotor DC de precisión habitualmente están equipados con imanes permanentes de altas prestaciones.

El sistema de rotor hueco o rotor sin hierro representa el corazón de la tecnología coreless.

Características de los motores de rotor sin hierro:

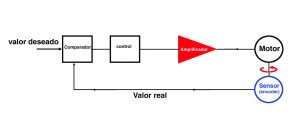

Sin retención magnética, es decir de giro suave. Esto favorece las tareas de posicionamiento o control de velocidad del micromotor dc. Para comprobarlo, accione manualmente el eje de un motor de rotor hueco: no notará ningún salto. Sin embargo en un motor CC convencional, si giramos el motor con la mano se notan pequeños saltos debido a la interacción del hierro del rotor con el imán.

Baja inercia del rotor que resulta en alta aceleración. Para grandes aceleraciones o frenadas. En tareas de posicionamiento esto se traduce en menor tiempo para ir de un punto a otro, mejorando la productividad.

Reducida emisión electromagnética (interferencias) debido a su bajo ruido eléctrico.

Baja inductancia. Aproximadamente un rotor sin hierro puede tener la inductancia de la bobina unas 14 veces menor que un motor DC convencional de similar potencia. Esto se traduce en una chispa en la escobilla 14 veces menor y una vida útil más larga en las misma proporciones.

Elevada eficiencia, alcanzando el 90%: Utilizan casi toda la energía eléctrica consumida convirtiéndola en potencia mecánica. Ideal para aplicaciones con baterías, o donde el consumo eléctrico sea un factor importante.

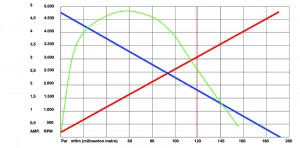

Relación lineal voltaje/velocidad, carga/velocidad, y carga/corriente. Esto significa que se puede calcular el micromotor dc de manera sencilla y con fiabilidad. Su comportamiento es el mismo en todo el rango de funcionamiento. Las gráficas son muy sencillas.

Larga vida útil. Debido a la baja inductancia y al colector de multiples delgas, se produce una chispa en la escobilla 14 veces menor que un motor convencional, alargando su vida en servicio en las mismas proporciones. Si consideramos este factor en el diseño de máquinas y se calculan los costes de sustitución y parada de máquina, son motores muy convenientes. Aunque el coste inicial pueda parecer un poco más caro, a la larga son muy rentables. Se pueden alcanzar las 10.000 horas de funcionamiento si el motor está bien calculado.

Motor pequeño, potencia concentrada gracias a los imanes de Neodimio (Nd). El imán de Neodimio produce un campo magnético unas 25 veces superior al de un imán convencional de Ferrita. Esto permite conseguir elevadas potencias en tamaño reducido.

Los micromotores DC de precisión habitualmente están equipados con imanes permanentes de altas prestaciones .El sistema de rotor hueco o rotor sin hierro representa el corazón de la tecnología coreless.